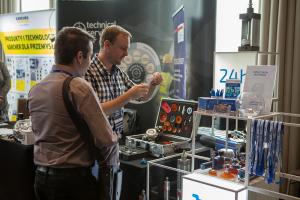

Relacja z XI Ogólnopolskiego Kongresu Służb Utrzymania Ruchu Maintenance Excellence

5 poziomów doskonałości utrzymania ruchu.

Program

XI Ogólnopolskiego Kongresu Służb Utrzymania Ruchu

Maintenance Excellence

5 poziomów doskonałości utrzymania ruchu.

Maintenance Excellence

5 poziomów doskonałości utrzymania ruchu.

Maintenance biznesem

Cele, wartości

- Jak zarządzać zmianą czyli konsekwencje tego, że zmiana ze stanu przejściowego stała się stanem normalnym i trwałym?

- Przełożenie strategii utrzymania ruchu na działania taktyczne i operacyjne w obszarze utrzymania ruchu

- W jaki sposób zbudować sprawnie działający i zmotywowany zespół specjalistów utrzymania ruchu? Budowa „technicznego kapitału intelektualnego” na trudnym polu utrzymanie ruchu – produkcja.

- Ustalanie i weryfikacja celów utrzymania ruchu na poziomie działu i pracowników

Planowanie, harmonogramowanie, priorytety

- Kiedy zdecydować się na radykalną zmianę sposobu planowania i harmonogramowania prac w utrzymaniu ruchu, a kiedy na wdrożenie procedur doskonalenia jednostkowych procesów? – katalog konkretnych rozwiązań menedżerskich.

- Dynamiczne otoczenie produkcyjne wymaga ciągłej obserwacji i umiejętności szybkiej aktualizacji przyjętego planu działania. Krok po kroku pokazujemy jak w szybko zmieniającym się środowisku stosować „planowanie kroczące” etapowej aktualizacji danych z zachowaniem stałego horyzontu planowania.

- W jaki sposób generować tygodniowy, cykliczny harmonogram prac remontowych/eksploatacyjnych o dużej ilości przezbrojeń zwiększając zdolności produkcyjne?

Systemy zarządzania

- Prawo przekory – wdrażasz szybkie i krytyczne zmiany dla organizacji utrzymania ruchu, oczekujesz wsparcia i zaangażowania, a trafiasz na opór pracowników. Sprytne sposoby radzenia sobie z marazmem i brakiem wiary współpracowników.

- Jak skutecznie zacząć, aby szybko nie skończyć? – problem doboru ludzi do współpracy przy wprowadzaniu nowych standardów pracy.

- Przyłap pracownika na… innowacyjności – sprawdzone techniki rozwoju i sterowania liderami zespołu w toku procesu usprawniania utrzymania ruchu.

- Tracisz kontrolę nad zespołem na rzecz krytycznie nastawionej do Ciebie i firmy grupy pracowników? Motywacja do pracy spadła? Zdradzimy w jaki sposób wyeliminować negatywne wpływy „masy krytycznej” oraz ujarzmić grupę pracowniczą?

Maintenance strategią

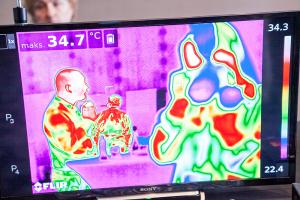

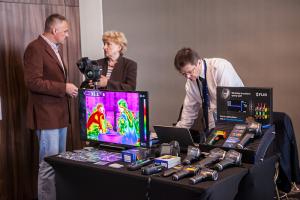

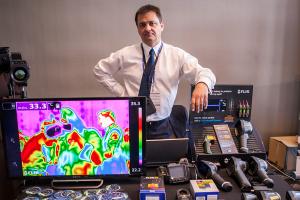

Prewencja, predykcja

- Jak przygotować plan prewencji dostosowany do specyficznych potrzeb organizacji oraz zorganizować pracę działu technicznego?

- Zastosowanie statystyki jako jednego z elementów predictive – jakie zmienne można poddać statystyce, jak wyciągać właściwe wnioski?

- Przewidzieć awarię – najlepsze praktyki wdrażania predykcyjnego utrzymania ruchu

- ocena stanu maszyny

- częstotliwość przeglądów

- bazy danych o awarii

- właściwe katalogowanie wyników przeglądów

- obserwacja trendów

- sposoby osadzenia wyników predykcji w prewencyjnym UR

KPI’s, autonomiczne utrzymanie ruchu

- Strategia doboru i pozyskiwania właściwych wskaźników efektywności utrzymania ruchu; szkolenie specjalistów UR z zakresu wykorzystywania KPI’s

- Jak zarządzać wiedzą na tematu stanu technicznego maszyn i urządzeń parku maszynowego by nie zniknęła wraz z odejściem doświadczonego mechanika czy inżyniera utrzymania ruchu?

- W jaki sposób wdrożyć i utrzymać autonomiczne utrzymanie ruchu? System AM/5S, techniki wizualizacji, plany szkolenia i budowania zaangażowania operatorów

Maintenance integracją niezawodności

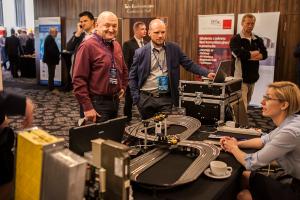

Strategie niezawodnościowe i ulepszenia (TPM, RCM, Kaizen)

- Jak zaprojektować system kaizen, tak aby operatorzy zgłaszali przez niego usprawnienia w zakresie obsługi maszyn, a usprawnienia systematycznie były wdrażane?

- Czynniki sukcesu wdrożenia TPM i Proactive Maintenance – jak osiągnąć to samo w mojej organizacji?

- Jaka jest rola systemu 5S we wdrażaniu TPM? Najczęściej popełniane błędy we wdrożeniach 5S

- Metodologia 7 pytań RCM

- funkcja instalacji/maszyny

- utrata funkcji w momencie uszkodzenia

- przyczyna utraty funkcji/przyczyna uszkodzenia

- koszty remontu korekcyjnego

- konsekwencje uszkodzenia i ich wpływ w różnych aspektach

- wdrożenie działań prewencyjnych i predykcyjnych celem wyeliminowania ryzyka pojawienia się uszkodzenia

Maintenance doskonaleniem

Analiza przyczyn źródłowych RCFA: symptomy awarii, usterki, błędy

- Jak krok po kroku wdrożyć procedurę sporządzania analiz źródłowych przyczyn uszkodzeń (RCFA) – sprawdzone rozwiązania

- Jak w praktyce korzystać z narzędzi analitycznych w kierowaniu utrzymaniem ruchu, rozwiązywaniu problemów eksploatacyjnych, niezawodnościowych i zarządzaniu zmianami?

- Połączenie raportów A3 z RCFA. Jak skutecznie wykorzystać zagregowane dane i zapobiegać awariom maszyn?

- Benchmarking RCFA, analizy krytyczności maszyn i systemów na przykładzie polskich przedsiębiorstw produkcyjnych.

Maintenance inwestycją

Asset Management: optymalizacja efektywności

- Jakie efekty i profity daje skuteczna centralizacja zarządzania majątkiem technicznym przedsiębiorstwa?

- Jak wpłynąć na utrzymanie majątku technicznego? Sprawdzone sposoby na wydłużenie cyklu życia, wydajności maszyn oraz zmniejszenia poboru energii.

- Przegląd systemu zarządzania majątkiem produkcyjnym i praktyk utrzymania ruchu w poszukiwaniu potencjału do poprawy efektywności i oszczędności

- Jak ograniczyć marnotrawstwo od kilku do kilkunastu procent wydajności operacyjnej w wyniku awaryjności systemów technicznych?

- Optymalizacja kosztów związanych z gospodarką remontową i modernizacyjną krok po kroku

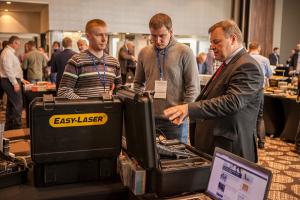

Konsultacje eksperckie z dr inż. Stanisławem Kowalewskim – Dyrektorem ds. Nauki i Techniki, Wiceprezesem Zarządu Elokon Polska Sp. z o. o.

Zakres konsultacji:

1: Zasady kształtowania bezpieczeństwa maszyn

- „Maszyny nowe” - zasadnicze wymagania bezpieczeństwa dla maszyn Nowej Dyrektywy Maszynowej NMD 2006/42/WE (Rozporządzenie MG z dnia 21 października 2008 r.);

- Problemy interpretacyjne dyrektywy maszynowej i polskiego rozporządzenia

- Wprowadzenie do obrotu / oddanie do użytku

- Producent / upoważniony przedstawiciel / importer

- Co to jest maszyna / maszyna nieukończona?

- Urządzenia ochronne / elementy bezpieczeństwa

- Maszyny zespolone

- Modernizacje maszyn

- Znak CE / Deklaracja Zgodności

- Rola norm zharmonizowanych w projektowaniu i użytkowaniu maszyn

- „Maszyny stare, instalacje, narzędzia i inne środki pracy” – minimalne wymagania bezpieczeństwa przy użytkowaniu maszyn Dyrektywy Narzędziowej WED 2009/104/WE (Rozporządzenie MG z 30.10.2002 r.);

- Odpowiedzialność prawna projektantów, producentów i dostawców maszyn

- Odpowiedzialność prawna użytkowników maszyn: pracodawców, kierownictwa i nadzoru, służb utrzymania ruchu, operatorów

2: Ocena ryzyka

- Problemy związane z oceną ryzyka przy projektowaniu i użytkowaniu maszyn

- Metody redukcji ryzyka